LINEAS AUTOMATICAS DE ALTA CAPACIDAD PARA SERVILLETAS “CORTADAS”

by Alberto Redaelli

En el mundo de la conversión de servilletas, la mayoría de los consumidores alrededor del mundo están acostumbrados a l ’uso de servilletas con plegado ¼ o bien a 1/8.

De hecho, en lo que es el mercado de este tipo de producto, estos tipos de servilletas siempre han sido los que más se conocen y utilizan.

Curiosamente, en algunos mercados, sobretodo en el Área de América Latina, todavía siguen siendo muy populares otras servilletas, que representan una importante excepción a esta regla.

Estamos hablando de las servilletas llamadas “partidas” y “cortadas”.

Estas servilletas presentan la particularidad de tener, diferentemente a las de plegado ¼, solamente dos solapas (en este caso se llaman “partidas”), o bien solamente una hoja individual (en este caso, se definen “cortadas”).

Si bien las dimensiónes plegadas corresponden aproximadamente a las de las servilletas en ¼ fold, evidentemente la dimensión abierta queda muy diferente, siendo a la vez la mitad o bien un cuarto de una servilleta convencional.

Las servilletas “partidas” o “cortadas” siguen utilizadas tanto para un consumo doméstico, así como para el mercado institucional, siendo una alternativa muy económica a la servilleta normal y corriente.

Por otra parte, la fabricación de dichas servilletas requiere un proceso diferente, comparado con las otras, lo que implica una diferente configuración de la línea de conversión, y no solo esto, si no que trae algunos inconvenientes.

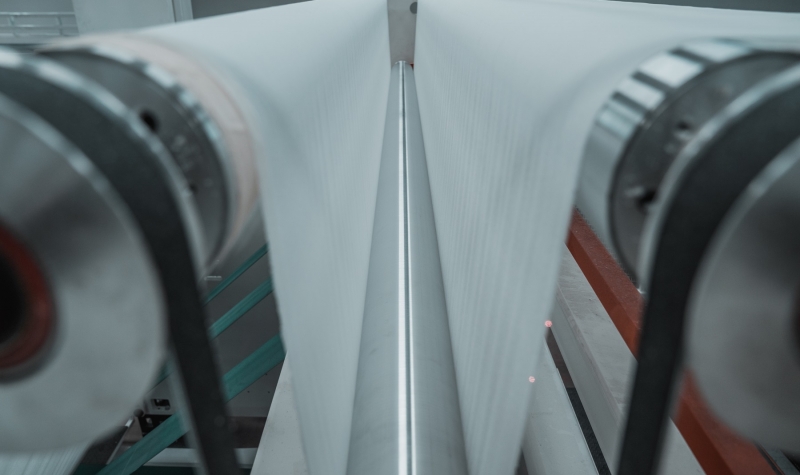

En el caso de una línea de plegado por vacío, la producción de estas servilletas se hace más difícil (en comparación de la ¼ fold) siendo las servilletas más ligeras. Esto baja la estabilidad de la hoja sobre los tambores de plegado, y hasta el acabado queda más difícil, siendo el apilado de una servilleta con la otra evidentemente más irregular.

Por otro lado, cuando se procesen en una maquina con plegado mecánico, la línea de conversión necesita contar con un sistema de corte diferente de lo habitual y, limitación muy grave, estas modificaciones impedían el proceso de separación y transferencia en automático al sistema de empacado.

Evidentemente, al día de hoy, estas limitaciones técnicas se asociaban a un incremento sustancial del coste de producción de dichos productos, debido ad una más alta necesidad de mano de obra.

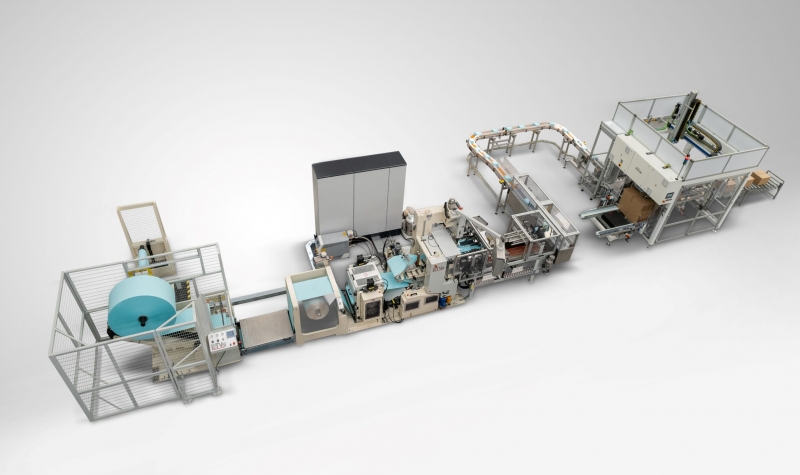

Como parte de su activo programa de desarrollo, y cumpliendo perfectamente sus tareas, el Team de I&D de Omet ha sido capaz de desarrollar una solución muy innovadora, para resolver este “cuello de botella” en la automación de proceso.

La nueva línea, desarrollada utilizando módulos de la exitosa plataforma TV 840, ha sido capaz de lograr los objetivos de proyecto.

Antes que nada, el proceso de fabricación de estas servilletas ha sido completamente automatizado, desde la bobina madre hasta el producto acabado, entregado en la cantidad deseada a la empacadora.

Un eficiente sistema de corte, junto a un preciso sistema de separación automática, permite la producción de más de 8.000 servilletas por minuto partidas, y más de 15.000 servilletas por minuto en la versión “cortada”, necesitando solamente un operador de supervisión.

Igual que todas las TV 840, el cambio de formato es extremamente simple.

Además, cambiar de un producto al otro, desde la servilleta “cortada” a la “partida”, tarda solamente 15 minutos.

El sistema de transferencia automática es compatible con prácticamente cualquier tipo de empacadora automática, así que el proceso de automación puede ser llevado hasta incluir sistemas de encajado y palletizado.

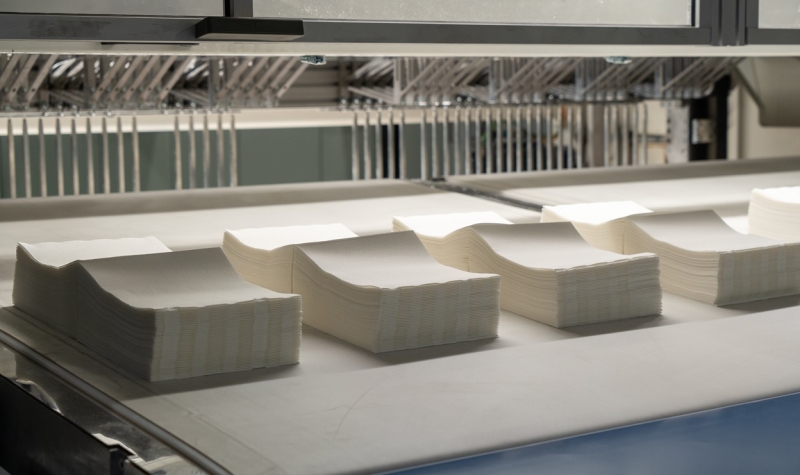

Por último, como prerrogativa muy importante, hay que mencionar la presentación de las servilletas, y por consecuencia, del paquete acabado.

Quedando el clip perfectamente alineado en todos sus lados, la calidad del paquete queda excelente, valorizando entonces el producto con una atractiva presentación visual, que sin duda destacara en los puntos de venda.

Seguramente, esta innovación ayudara a dar un nuevo impulso a este tradicional producto todavía muy utilizado, contribuyendo al mismo tiempo a una importante reducción del coste industrial del producto, junto a una evidente mejora en la calidad.

by Alberto Redaelli

è il web magazine con tutte le novità del gruppo OMET

è il web magazine con tutte le novità del gruppo OMET